应用材料及领域

热等静压技术

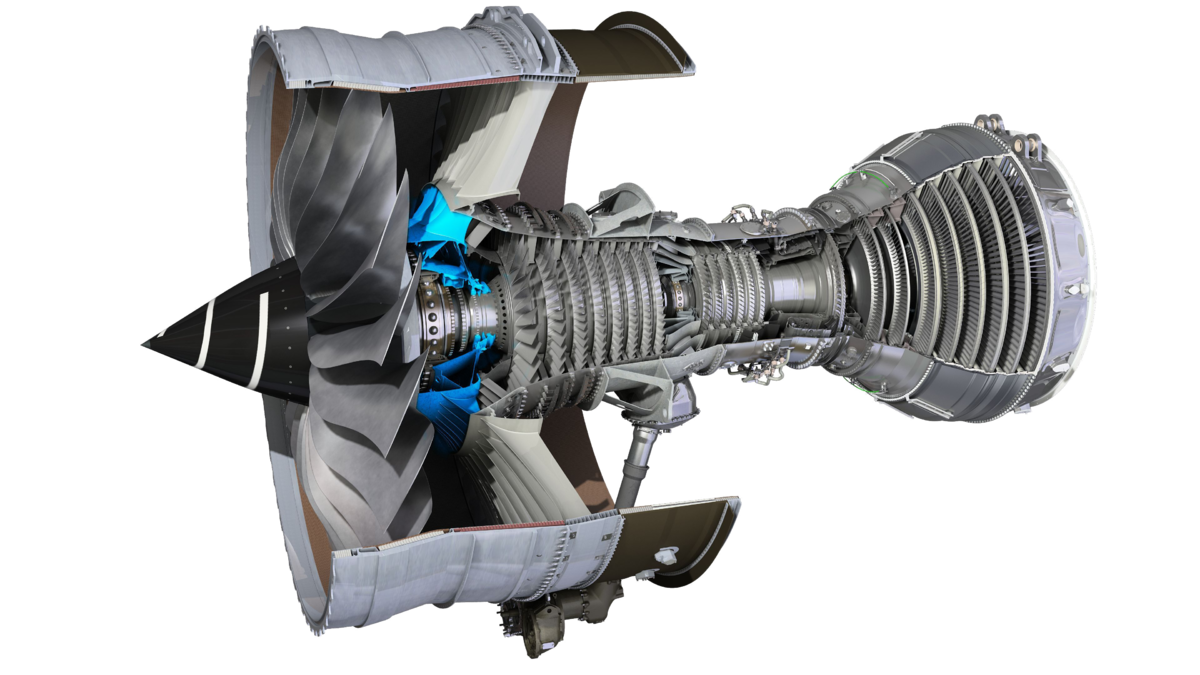

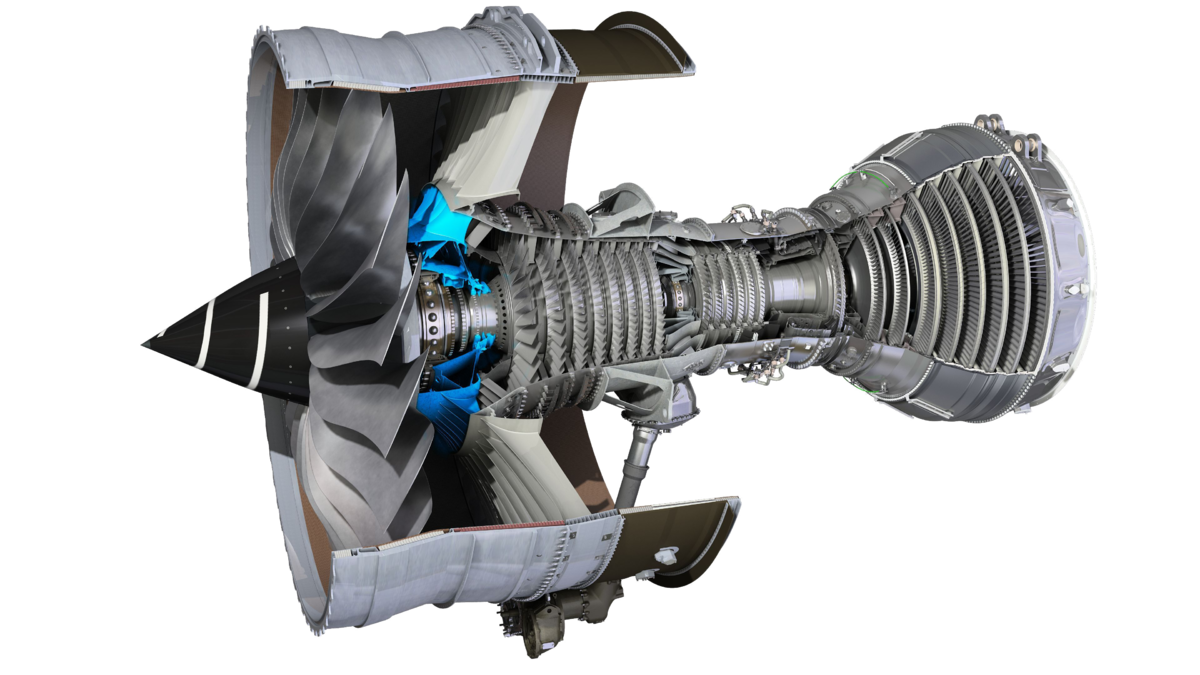

航空航天

生产尺寸更大,性能更高的航空发动机机匣,实现超长航线飞行

为了满足目前航空航天行业的发展趋势,突破航空发动机关键技术,加快推进航空发动机产业化成为核心内容之一。

航空发动机的零件种类多种多样,主要采用铝合金,钛合金,高温合金,合金钢等多种材料制造。因此,其成形技术十分复杂与多样。随着发动机向轻量化,高性能和长寿命方向发展,零件必须采用高性能材料和整体成形技术才能满足以上要求。

热等静压整体成形技术,尤其在钛合金、镍基高温合金构件制造方面显示出了强大的技术优势和经济优势。通过热等静压技术的处理,零部件可以达到100%致密化,消除钛合金和高温合金精密铸造工艺固有内部缺陷,例如气孔、内部裂缝、局部疏松等,从而在提高部件整体力学性能,尤其是疲劳性能,同时降低成本,提高能源效率。

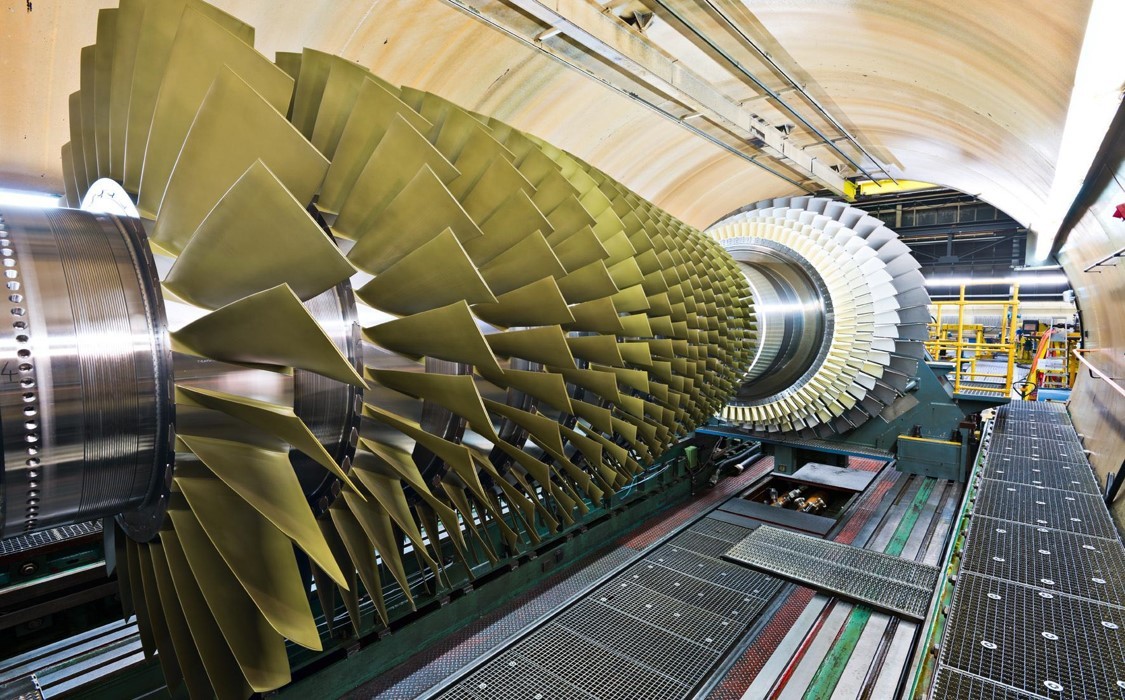

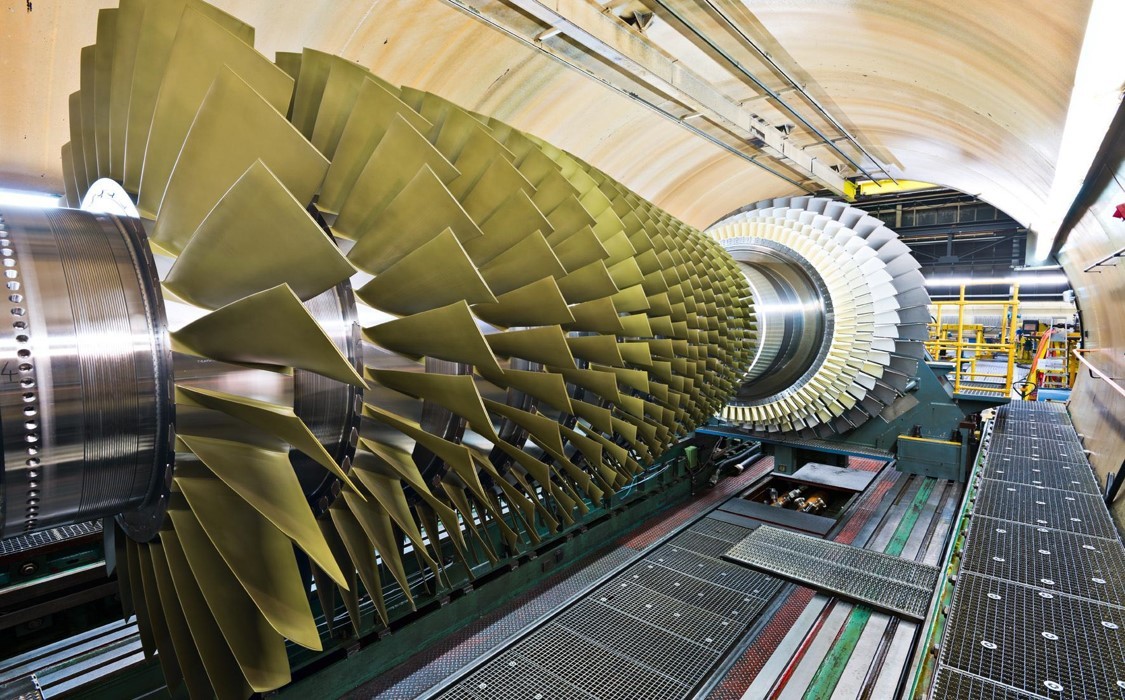

重型燃机

保证燃机部件在超高温,超高速环境下稳定运行

作为迄今为止热-功转换效率最高的动力机械,重型燃机广泛应用于机械驱动(如舰船、火车)和大型电站。重燃机作为一种旋转叶轮式发动机,燃气轮机叶片是重燃机最核心的部件,因为叶轮要长期在1400℃-1600℃的高温下稳定工作,这是一种对材料质量和性能都极高要求的工作环境,因此重燃机叶片都需采用高温合金材料制作。

铸造过程中,材料的夹渣、裂纹、疏松、气孔以及变形等,都会影响叶片的强度和性能。而这些缺陷在本身的生产工艺中是不可能避免的,只能通过后续极限处理使其变成可能,热等静压就是其中一项重要的工艺。

热等静压处理后的高温合金可以基本完全消除精密铸造中所残留的缺陷以及变形的问题,大大提升了材料的性能和抗疲劳能力,从而明显的提高了重燃机的使用寿命,而去对比单晶叶片又有巨大的成本上的优势。目前重燃机叶片工作时间提升到了3万小时到5万小时不等,比传统不经过热等静压处理的部件提升近50%的使用寿命。

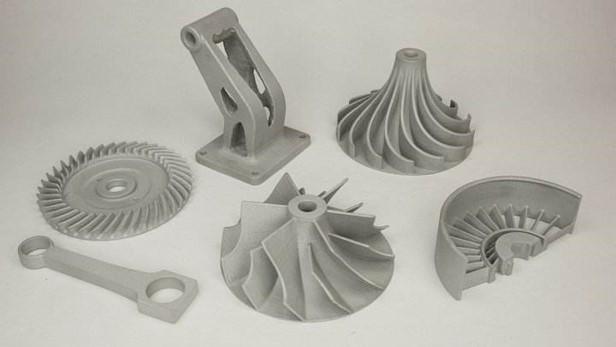

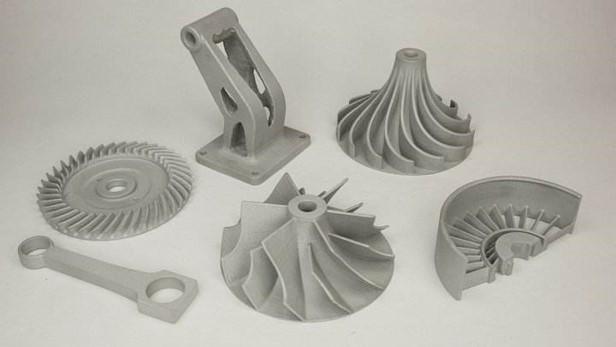

增材制造

热等静压可快速、大批量处理3D打印产品,保证3D打印材料的工业应用

在增材制造的过程中,内部将残留气孔、微裂纹、残余应力等缺陷,缺陷的尺寸、类型将由具体的打印工艺参数决定。 这些缺陷对材料的力学性能,特别是疲劳性能影响非常大。而通过热等静压处理,这些缺陷都可以被消除,材料的密度将达到理论值。

疲劳强度对某些重要部件,如航空航天组件和医疗植入物,来说是非常重要的因素,因此对于这些部件,HIP处理是一道例行工序。HIP处理过的制品屈服强度相较于原始材料会有所下降,但提升了延展性。 由于在增材制造的过程中,材料会承担每秒几千度的冷却速度,因此会产生高屈服强度。后续进行常规热处理时,如HIP处理和退火处理,微观组织会变粗,导致屈服强度降低,但延展性提升。

无论在3D打印过程中内部产生微量孔隙还是大量孔隙, 都可以通过HIP处理全部消除,因此,无需对一次加工得3D打印制品提出过高的要求,可生产大批“低质量产品” 随后通过热等静压批量处理使产品达到要求,节省了时间和成本。 此外,由于在增材制造中材料的孔隙在内部是均匀分布的,在HIP致密化的过程中,各个方向体积收缩是均匀的,不会出现一般粉末冶金近终成型工艺中出现的形变,同时制品的残余应力会得到释放,实现了一举多得的效果。

其它领域

除上述重点领域应用外,热等静压还被应用于通用工业,例如石油天然气、汽车、工模具材料、医疗、消费电子、功能陶瓷、挤出机/注塑机、溅射靶材等等。